-

Изображение компании

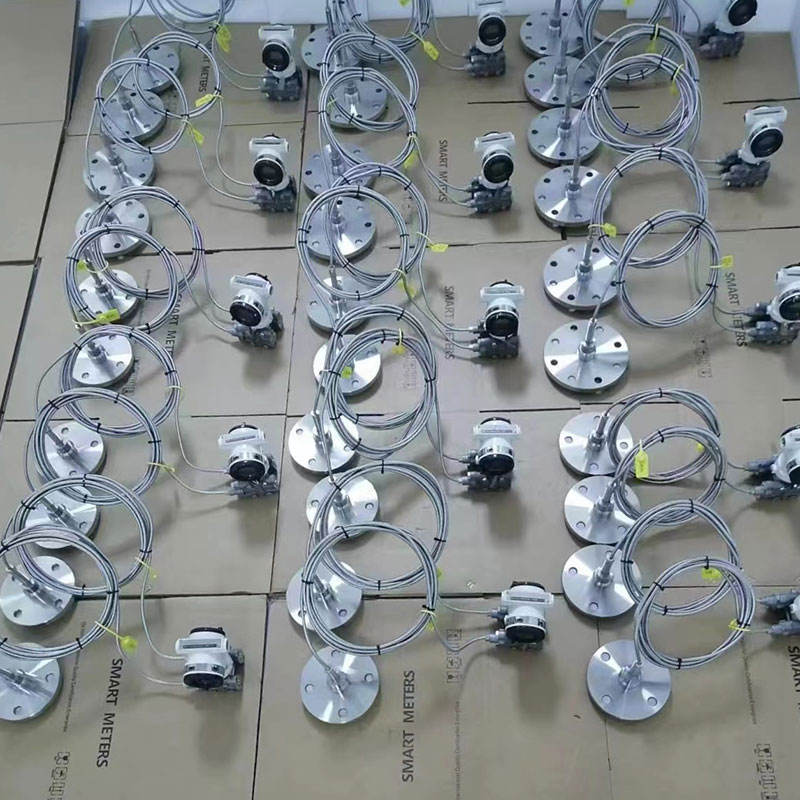

Изображение компанииKонтора

-

Изображение компании

Изображение компанииОфис для персонала

О Нас

ООО Чэнду Жундэ Электромеханическое Оборудование

Являясь профессиональным поставщиком комплексных решений для систем промышленной автоматизации,ООО Чэнду Жундэ Электромеханическое Оборудование уже давно специализируется на технологиях защиты окружающей среды, таких как промышленное автоматическое взвешивание, водоснабжение и канализация. С момента своего основания, на протяжении более десяти лет, компания придерживается принципа независимых инноваций и осуществляет технический обмен и сотрудничество с всемирно известными предприятиями, внедряя и усваивая различные знания и технологии в области автоматизации управления, постоянно совершенствуя и внедряя инновации в ряд продуктов, а также владеет правами интеллектуальной собственности на независимые продукты.

Проконсультируйтесь с нами

Мы предлагаем вам комплексное решение.

Экономия вашего времени

Надежная компания

быстрое реагирование

Услуга

Настроенный в соответствии с потребностями клиента

Мы продолжаем внедрять современные передовые технологии управления и продукты, чтобы адаптировать высокоадаптируемые, высоконадежные и стабильные системы автоматизации (или оборудование) для наших клиентов, удовлетворяя разнообразные и сложные потребности наших заказчиков в процессе автоматизации производства и помогая промышленным заказчикам достичь эффективного, интеллектуального и устойчивого развития производства.

Продукция

Преимущество

Мы продолжаем внедрять современные передовые технологии управления и продукты

Уже давно специализируется на технологиях защиты окружающей среды, таких как промышленное автоматическое взвешивание, водоснабжение и канализация.

-

Экономия вашего времени

-

Надежная компания

-

Постоянное совершенствование

-

Приверженность клиентам

-

Лучшее качество, которое вы можете получить

Управление всей системой с помощью современных технологий

Популярные продукты

Мы продолжаем совершенствовать и внедрять инновации в ряд продуктов и обладаем правами интеллектуальной собственности на наши собственные продукты.

Подробнее

Робот-уборщик AUTOMAN MAN-PSIII типа

Описание продукта (Особенности: возвратно-поступательное движение)/Квадратный вторичный отстойник Очистка водослива на выходе вторичного отстойника Характеристики: Источником питания робота являются две промышленные свинцово-кислотные батареи. Система оснащена устройствами автоматической зарядки и защиты от пониженного напряжения, и робот заряжается автоматически. Зарядное устройство имеет функцию водонепроницаемости для обеспечения безопасной и надежной зарядки. Рабочее напряжение робота составляет безопасное напряжение 24 В постоянного тока. Очистительная машина полностью автоматически управляется ПЛК; количество циклов очистки и время очистки устанавливаются в соответствии с потребностями очистки. Во время работы не требуется присутствия рабочих. Она работает круглосуточно, экономя время и силы, безопасна и надежна! Все детали изготовлены из нержавеющей стали 304 и композитных материалов, которые обладают высокой коррозионной стойкостью. Все электрические компоненты, разъемы, датчики обнаружения и т. д. используют водонепроницаемые и антикоррозионные компоненты, чтобы гарантировать, что каждая часть управления работает надежно и стабильно во влажной среде. Использование традиционных физических методов мойки не приведет к вторичному загрязнению вторичного отстойника и может эффективно удалять водоросли, водные растения и взвешенную грязь, прилипшую к поверхности водного пути вторичного отстойника. Он заполняет пробел в области автоматической механической очистки вторичных отстойников и создает прецедент для полностью автоматической машины для очистки вторичных отстойников. Изображение продукта

Подробнее

Расходомер

Описание продукта Электромагнитный расходомер – это прибор, основанный на принципе электромагнитной индукции для измерения расхода проводящих жидкостей, обладающий высокой точностью, широким диапазоном измерений, надежностью и другими преимуществами, широко используемый в промышленном производстве и водоподготовке и других областях.Интеграция расходомер пластины отверстия является широко используемым дифференциальным расходомером давления, это будет стандартная пластина отверстия и дифференциальный преобразователь давления и другие компоненты интегрированы вместе, с компактной структурой, легко установить, более высокая точность измерения и другие характеристики, широко используется в различных промышленных областях измерения расхода жидкости.Ультразвуковой расходомер представляет собой использование ультразвуковых характеристик распространения в жидкости для измерения потока жидкости инструмента, с бесконтактным измерением, высокой точностью, без препятствий для жидкости и другие преимущества, широко используется во многих областях. Изображение продукта

Подробнее

Система дозирования в невесомых весах

Методы и характеристики Невесомые весы рассчитывают расход материала путем непрерывного измерения изменения веса материала в бункере и автоматически регулируют скорость подачи в соответствии с заданным значением расхода для обеспечения точного контроля подачи материала.Во время работы материал сначала загружается в бункер, а тензодатчик под бункером измеряет общий вес бункера и материала в режиме реального времени.По мере того как материал продолжает поступать, вес материала в бункере постепенно уменьшается, и система управления рассчитывает текущий расход материала на основе скорости снижения веса.Сравните фактический расход с заданным расходом и отрегулируйте скорость механизма подачи, чтобы приблизить фактический расход к заданному расходу, чтобы обеспечить непрерывную и точную подачу. Преимущества: динамическое дозирование, герметичная конструкция, стабильное дозирование, высокая точность дозирования, широкий спектр применения. Недостатки: Неэффективен с точки зрения затрат Изображение продукта

Подробнее

Тип GCS шкаф для распределения питания с фиксированным интервалом

Преимущество в производительности Хорошая термостойкость: увеличивается теплоемкость адаптера и значительно снижается дополнительное повышение температуры, вызванное повышением температуры соединения адаптера с разъемом, кабельной головкой и распорной пластиной. Плоское расположение шинопровода обеспечивает устройству хорошую динамическую и термическую стабильность, а также позволяет выдерживать воздействие тока короткого замыкания 80/176 Ка . Высокая безопасность: разделение между функциональными блоками и отсеками четкое и надежное, а выход из строя одного блока не влияет на работу других блоков, так что вероятность выхода из строя сведена к минимуму.Выдвижной блок оснащен механическим блокирующим устройством для предотвращения неправильной работы. В то же время устройство подключено к трехфазной пятипроводной системе и трехфазной четырехпроводной системе, что может обеспечить более надежную защиту от заземления. Большое количество цепей: Количество цепей в одном шкафу, состоящем из шкафов MCC, достигает 22, что полностью учитывает потребности групп автоматических электрических дверей (машин) в таких отраслях, как производство электроэнергии большими автономными мощностями и нефтехимические системы. Удобное подключение внешних кабелей: Подключение к внешним кабелям осуществляется в отсеке с кабелем, кабели могут проходить вверх и вниз, а трансформатор тока нулевой последовательности размещен в кабельном отсеке для удобства монтажа и обслуживания. Высокая возможность расширения: Благодаря выдвижным ящикам в качестве основного корпуса, он имеет как выдвижные, так и фиксированные типы, которые можно смешивать и комбинировать, а также выбирать по желанию, что удобно для пользователей при расширении и регулировке в соответствии с фактическими потребностями. Удовлетворяйте потребности автоматизации: количество вспомогательных контактов функционального блока составляет 32 пары для одного блока и выше и 20 пар для 1/2 блока, что может удовлетворить потребности пользователей автоматизации и компьютерных интерфейсов. Изображение продукта

Подробнее

Весы для упаковки в тонны

Методы и характеристики При работе пустой тонный мешок сначала подвешивается на крюк или подвеску корпуса весов. Система взвешивания использует датчики для измерения веса тонного мешка в режиме реального времени и передает сигнал о весе в систему управления.Затем система подачи начинает добавлять материал в тонный мешок. Когда вес материала приближается к заданному значению, система подачи постепенно замедляет скорость подачи до тех пор, пока вес материала не достигнет заданного целевого значения, и система подачи прекращает подачу.Система управления записывает данные о весе материала и может выполнять печать, хранение и другие операции по мере необходимости Преимущества: Высокая точность взвешивания, простота в эксплуатации, хорошая стабильность, широкий диапазон применения. Недостатки: Более высокая скорость упаковки. Изображение продукта

Подробнее

Упаковочная система

Упаковочная машина для одиночных дозирующих бочек ,Весы для упаковки в тонны ,Упаковочная машина для двойных дозирующих бочек ,Упаковочная машина для бочек без ковочная машина для бочек без дозирования

Система дозирования

Одномасштабная система дозирования одного сорта ,Одномасштабная многосортная система дозирования ,Единая система дозирования для уменьшения накипи, Количественные ингредиенты для одного материала, Система дозирования на ленточных весах, Невесомые весы, различные разновидности пропорциональной системы распределения управления , Система дозирования в невесомых весах

Вспомогательные продукты

Тензодатчик ,Измеритель для контроля взвешивания ,Клапан ,Расходомер ,Измеритель температуры ,Манометр ,Измеритель уровня жидкости

Оборудование для чистки бассейна

,Робот-уборщик AUTOMAN MAN-JSIII типа ,Робот-уборщик AUTO MAN-JSI тип ,Робот-уборщик AUTOMAN MAN-PSIII типа ,Робот-уборщик AUTO MAN-PSII типа ,Робот-уборщик AUTO MAN-PSIV типа ,Робот-уборщик AUTO MAN-PSI типа

Нам доверяют более чем в 16 странах мира

Мы тепло приветствуем сотрудничество друзей с нами.

Последний блог и статьи

Мы уже давно уделяем особое внимание областям технологий защиты окружающей среды, таким как промышленное автоматическое взвешивание, водоснабжение и водоотведение.

Новости

Наша компания участвовала в дистанционном подключении системы насосной станции уезда Чжунцзян к центральной системе управления водоочистной станции № 3 Хуанлу.

Недавно наша компания успешно приняла участие в проекте по дистанционному подключению системы автоматического управления и системы видеонаблюдения насосной станции к центральной системе управления водоочистной станции № 3 Хуанлу. Это расширяет возможности интеллектуального водоснабжения в центральной провинции Сычуань, помогает водоочистной станции № 3 Хуанлу добиться комплексной и интеллектуальной модернизации в управлении и контроле водоснабжения, а также укрепляет линию обороны безопасности водоснабжения региона. Как ключевой компонент комплексного проекта городского и сельского водоснабжения в северной части уезда Чжунцзян, водоочистная станция № 3 Хуанлу имеет общую мощность водоснабжения 60 000 кубических метров в сутки и несет большую ответственность за обеспечение питьевой водой более 300 000 человек в 9 поселках. Эффективность управления и контроля напрямую связана с благополучием населения и безопасностью водоснабжения в регионе. В этом проекте наша компания сосредоточилась на проблемных моментах эксплуатации и технического обслуживания насосной станции и необходимости интегрированного централизованного управления. Мы отвечали за обеспечение бесперебойного удаленного доступа между автоматической системой управления, системой видеонаблюдения и существующей центральной системой управления водоочистной станции № 3 Хуанлу, создав двухуровневую распределенную архитектуру управления и контроля по принципу «центр мониторинга – автономная водоочистная станция». Благодаря реализации этого проекта стало возможным получение, загрузка и удаленное управление ключевыми рабочими параметрами водоочистной станции в режиме реального времени. Операторы могут выполнять такие операции, как запуск и остановка оборудования, а также настройка параметров из центральной диспетчерской водоочистной станции № 3 Хуанлу, достигая интеллектуальной цели «беспилотного управления и минимального количества персонала» для водоочистной станции. Одновременно удаленный доступ к системе видеонаблюдения обеспечивает всесторонний визуальный контроль водоочистной станции. В сочетании с функцией раннего предупреждения об аномалиях автоматической системы управления, отказы оборудования и аномалии трубопроводов могут быть оперативно обнаружены, что значительно повышает эффективность реагирования на чрезвычайные ситуации, снижает затраты на ручное техническое обслуживание и способствует переходу управления водоочистной станцией от «пассивного реагирования» к «проактивному раннему предупреждению и интеллектуальному принятию решений». Участие в этом проекте – это не только полное признание технических возможностей нашей компании в области автоматизации водоснабжения и удаленного доступа, но и еще одна конкретная мера, предпринятая нашей компанией для развития рынка водоснабжения в центральной провинции Сычуань и выполнения нашего долга перед населением. В дальнейшем наша компания будет целенаправленно проводить работы по отладке и оптимизации системы, чтобы обеспечить стабильную работу и эффективную адаптацию системы доступа, помогая водоочистной станции № 3 Хуанлу улучшить систему управления водоснабжением, постоянно повышать стабильность и безопасность водоснабжения региона и эффективно защищать безопасность питьевой воды для населения.

Подробнее

Новости

Началось строительство автоматизированной системы управления для Второго Лежского водопровода.

Недавно состоялся официальный запуск проекта автоматизированной системы управления для второго водопровода в Лэчжи, реализуемого нашей компанией. Это знаменует собой дальнейшее углубление присутствия нашей компании в сфере интеллектуального управления водными ресурсами в центральной провинции Сычуань, придавая технологический импульс повышению уровня безопасности водоснабжения уезда Лэчжи. Понимается, что уезд Лэчжи стремится к созданию современной системы водоснабжения и полной интеграции в строительство экономического круга Чэнду-Чунцин. Проект автоматизированной системы управления для второго водопровода соответствует местным потребностям в модернизации объектов водоснабжения, ориентируясь на интеллектуальное и усовершенствованное управление работой водопровода. Проект предусматривает создание комплексной автоматизированной системы управления, обеспечивающей мониторинг параметров в режиме реального времени на протяжении всего процесса забора сырой воды, коагуляции, осаждения, фильтрации и дезинфекции, интеллектуальное управление оборудованием и автоматическое раннее предупреждение о нештатных ситуациях. Это позволит эффективно повысить стабильность водоснабжения и соответствие стандартам качества воды, одновременно снижая затраты на ручное управление и техническое обслуживание, оптимизируя конфигурацию энергопотребления и устраняя проблемы низкой эффективности эксплуатации и технического обслуживания, а также неточного контроля в традиционных водопроводных системах. Реализация этого проекта является не только конкретным проявлением глубокой приверженности нашей компании сфере интеллектуального управления водными ресурсами и ее ответственности перед народом, но и поможет уезду Лэчжи улучшить свою инфраструктуру водоснабжения, устранить недостатки в региональной безопасности водоснабжения, обеспечить более безопасное и эффективное водоснабжение для местных жителей и заложить прочную основу для развития водных ресурсов в рамках комплексного развития Чэнду и Цзияна. Далее наша компания сформирует профессиональную строительную команду для строгого контроля качества и хода проекта, обеспечивая его эффективное продвижение и своевременное завершение.

Подробнее

Новости

Запущен наш первый проект в Синьцзяне

Наш первый проект в Синьцзяне запущен: успешно реализован проект автоматизированной очистки сточных вод в текстильном промышленном парке Алара Недавно состоялся официальный запуск первого проекта нашей компании в Синьцзяне — проекта автоматизированной очистки сточных вод в текстильном промышленном парке Алара, что стало прорывом на рынке экологически чистых технологий компании на северо-западе Китая и придало технологический импульс «зеленой» модернизации текстильной промышленности Алара. Алар, как важный текстильный кластер в составе Производственно-строительного корпуса Синьцзяна, сталкивается со сложным составом сточных вод и высокими требованиями к их очистке. Традиционные методы очистки основаны на ручном управлении, что неэффективно и неточно для удовлетворения потребностей промышленной модернизации. В этом проекте специально интегрированы передовые технологии, такие как IoT-датчики, интеллектуальное управление и автоматическое дозирование реагентов, для создания автоматизированной системы управления и контроля, охватывающей весь процесс сбора сточных вод, предварительной очистки, глубокой очистки и мониторинга качества воды. Система позволяет в режиме реального времени отслеживать ключевые показатели качества воды, такие как ХПК и взвешенные твердые частицы, автоматически адаптируя параметры очистки в зависимости от условий эксплуатации, что значительно повышает эффективность и стабильность очистки сточных вод и помогает парку достичь двойной цели: повторного использования водных ресурсов и сброса сточных вод в соответствии с нормами. Успешная реализация этого проекта не только заполняет пробел в бизнесе компании в Синьцзяне, но и в полной мере демонстрирует техническую мощь компании и ее способность адаптироваться к различным сценариям в области автоматизированной очистки промышленных сточных вод. В будущем компания будет использовать эту возможность для дальнейшего развития рынка охраны окружающей среды на северо-западе страны и продолжит предоставлять высококачественные технические решения для развития «зеленой» промышленности и защиты окружающей среды региона.

Подробнее